株式会社Fixstars Amplifyでは、最適化計算クラウド「Fixstars Amplify」を活用し、社会課題の解決および実業務への適用を推進しています。

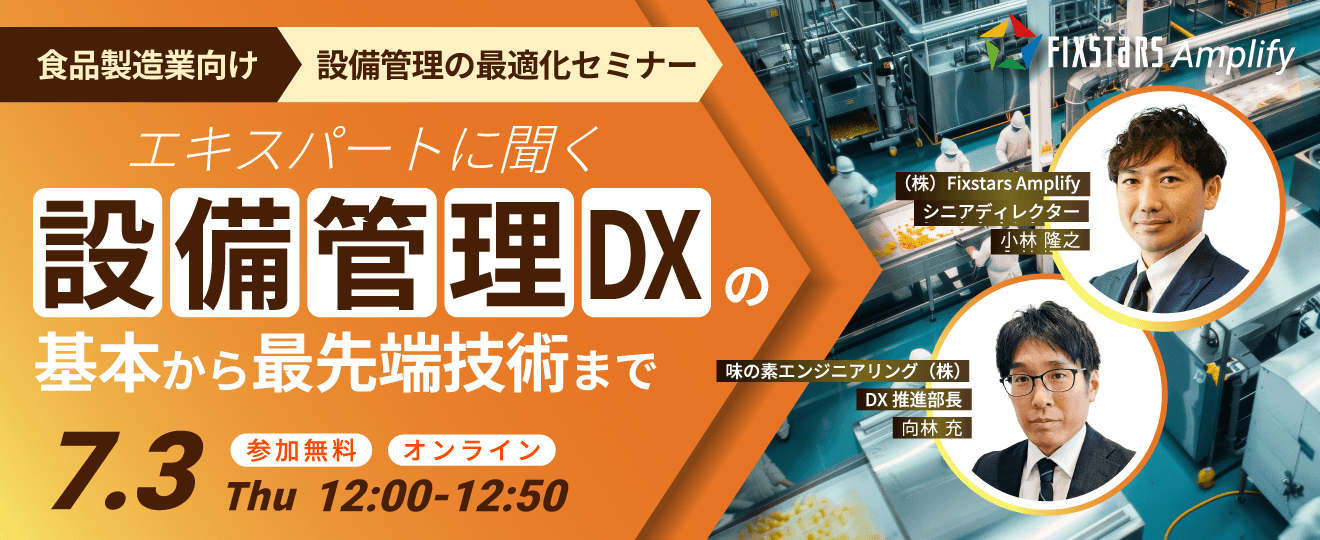

本セミナーでは、食品製造業における設備保全のスペシャリストである味の素エンジニアリング株式会社様をお招きし、設備管理におけるDX(デジタルトランスフォーメーション)について、その基礎的な考え方から、生産性向上に不可欠な最新の最適化技術までを、段階的かつ分かりやすく解説します。紙や手作業中心の管理から脱却し、情報をデータとして活用するためのステップや、設備の状態や保全履歴などのデータを効率的に収集・可視化する方法、さらに、最適化技術を用いて予算内でリスクを最小化する計画を立案する方法などについても、具体的なアプローチや事例を交えて詳しくご紹介します。

人手不足や熟練者の引退に加え、複雑化する生産設備や高度な品質管理への対応など、現場は多くの課題に直面しています。こうした状況のなか、競争力を維持・強化するためには、データに基づく効率的な設備管理体制の構築と、生産性の高い保全計画の立案がますます重要となっています。

「設備管理のデジタル化を進めたいが、何から始めればよいか分からない」、「データをうまく活用できず、設備管理に活かせていない」、「最新の最適化技術に関心はあるが、自社に導入できるかイメージが湧かない」、「他社のDX成功事例を参考に、自社の取り組みを加速させたい」といった課題をお持ちの企業様に、ぜひご参加いただきたい内容です。

特別な準備は不要です。50分間のショートセミナーとなっておりますので、ぜひお気軽にご参加ください。

セミナー概要

| 開催日時 | 2025年7月3日(木)12:00 〜 12:50 |

|---|---|

| 参加費用 | 無料 |

| 開催場所 | オンライン(Zoom) ※お申し込みいただいた後、配信用のZoom URLをお送りいたします。 |

| 講演内容 |

※ 途中入退室可能です。 |

| 登壇者 |

小林 隆之 株式会社Fixstars Amplify シニアディレクター 向林 充 味の素エンジニアリング株式会社 DX推進部長 |

| 対象者 |

|

| 参加方法 | ※ 配信用URLは、お申し込み後にお送りします。 ※ Zoomの表示名は、お申し込み時のお名前でご入室ください。 |

セミナー資料

技術情報や実装方法等は最新のセミナー資料をご参照ください