当社はCookieを使用して、お客様が当社のWebサイトでより良い体験を得られるようにしています。引き続き閲覧する場合は、当社グループのプライバシーポリシー に同意したことになります。

従来の1/30の試行回数で同等以上の解の探索が可能に

(左から)小平様、近藤様

マツダ本社

Fixstars Amplify Annealing Engine

マツダ株式会社 技術研究所 次世代人間中心システム研究部門 電子情報システム研究Gr. 主幹研究員

小平 剛央 様 (写真左側)

マツダ株式会社 技術研究所 次世代人間中心システム研究部門 電子情報システム研究Gr. スペシャリスト

近藤 俊樹 様 (写真右側)

小平様のチームでは、2006年にマツダが打ち出した「一括企画(コモンアーキテクチャー)」という戦略に基づき、車種や車格を越えた最適構造の共通化に取り組まれています。今回、車種を越えた最適構造の設計に量子アニーリング・イジングマシンを用いたブラックボックス最適化を活用したことにより、従来の代表的な手法の1/30の試行回数で同等以上の解を見つけることに成功しました。2024年自動車技術会秋季大会でマツダが本取り組みについて発表した内容や、成功までの道のり、今後の展開などについてお話を伺いました。

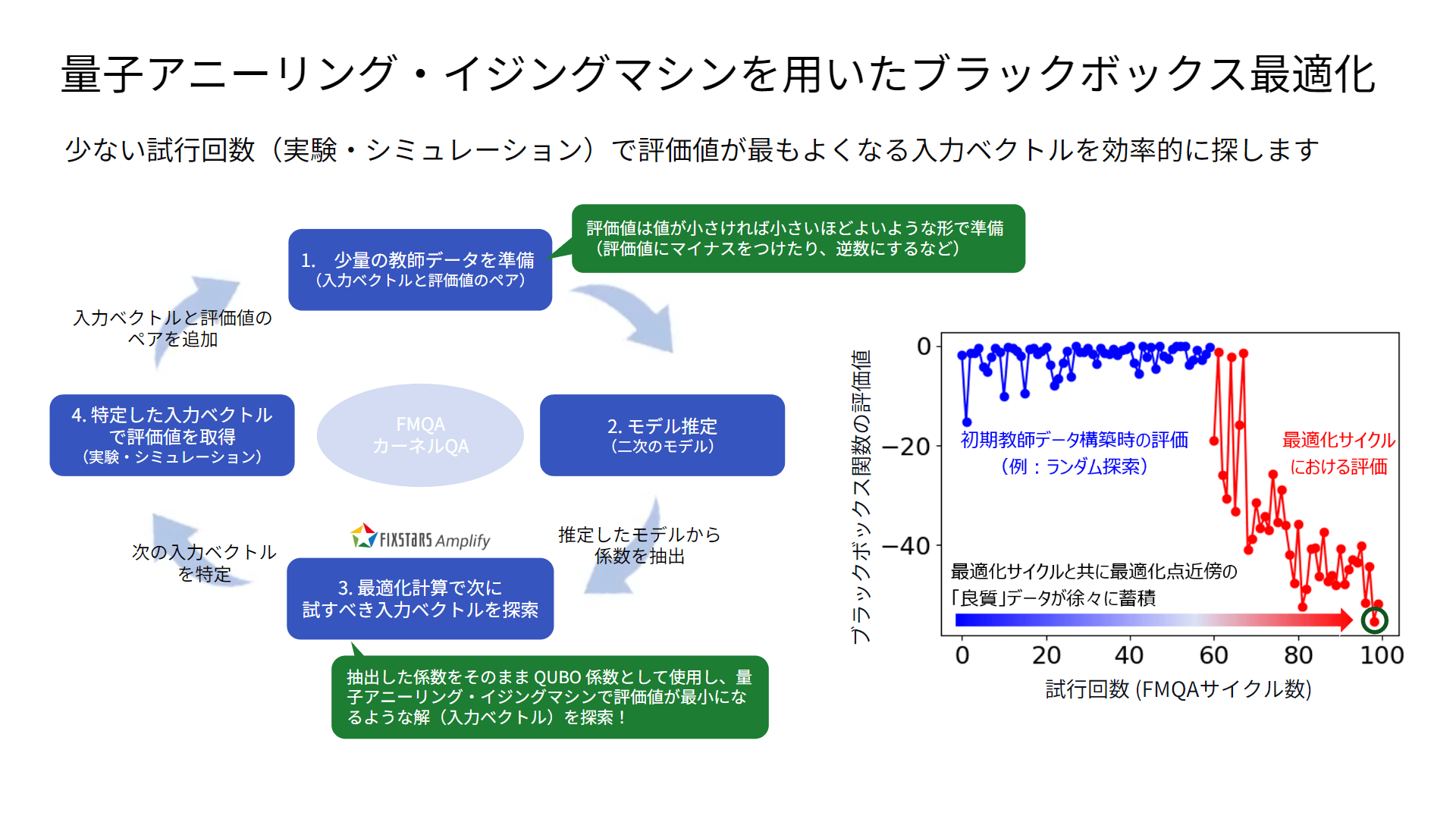

近藤様今回発表した論文では、「複数車種の車体構造同時設計最適化問題」に対して、量子アニーリング・イジングマシンを用いたブラックボックス最適化を適用し、その成果を報告しています。効率的に優れた解を見出すために取り組んだ動的な重み調整や、局所解を避けるための工夫である多点探索などについても併せて報告しています。

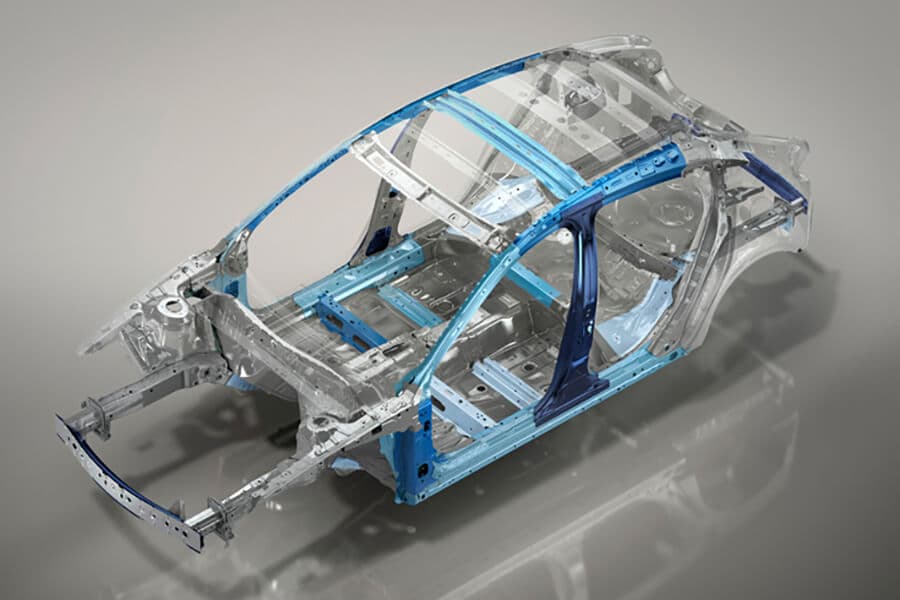

車体の内部にはいわゆる「骨組み」のような重要な部品があります(図1)。その骨組みは、全て均一な厚さの鋼板で作られているわけではなく、多数の部品により構成されていて、それぞれの部品の機能に合わせて適切な厚さの鋼板が使われています。今回具体的に取り組んだ3車種の車体構造同時設計最適化問題は、1車種あたり74ヵ所(3車種合計で222ヵ所)の部品に対して、どの厚さの鋼板を割り当てるのが最適なのかを求める問題で、各車種に求められる乗り心地や衝突性能等の品質特性上の制約条件を満たした上で、車両の軽量化と複数車種間の共通部品数の最大化を実現する多目的最適化問題です。

)

)

今回、量子アニーリング・イジングマシンを活用したブラックボックスで最適化を行ったところ、進化計算の1つであり多目的最適化の代表的な手法の一つであるNSGA-IIで30,000回の試行により得られる解よりも優れた解を1,000回の試行で求めることができました。

小平様この取り組みは、2006年にマツダ社内で開始した「モノ造り革新」の一環になります。モノ造り革新の中に「一括企画(コモンアーキテクチャー)」と呼んでいる、車種や車格を超えた設計の共通化を目指すという取り組みがあります。この共通化を実現するために、テーマごとに様々な手法の検討や検証を進めてきました。

今回の鋼板の板厚の最適化というテーマについては、2014年~2015年にかけて、JAXAや東京理科大学と共同で、スーパーコンピュータを使って進化計算をベースにした手法で解くというアプローチを試しました。この取り組みにより問題が解けることは確認できたものの、スーパーコンピュータ「京」の全演算能力の10%もの計算リソースを使って得られたデータから、従来の技術では、妥当なパレート解を得るのに、数万回の試行と数か月の時間を費やさなければならないことが分かり、実用化に向けてはさらなる工夫が必要であることが明らかになりました。

その後、2017年に複数車種の車体構造同時設計最適化問題を「ベンチマーク問題」として一般公開しました。当時、アカデミアを中心に進化計算をはじめとする様々な研究が進められていましたが、アルゴリズムの評価のために使用されているベンチマークの問題設定が実社会の問題と大きく異なり、実社会の問題に適用した際の性能の評価・検証が難しいという課題を感じていました。このギャップを埋めるため、我々が実際に解きたい問題をベンチマーク問題として公開しました。公開したベンチマーク問題は、例えば、一つの場所に10個の板厚の選択肢がある場合、10^222通りの組み合わせが存在しますが、ランダム探索では、10万回の試行を行ってもすべての制約条件を満たす解は1つも見つけることができないくらい難しい問題です。

2022年にはオックスフォード大学とメタ社の研究グループがベイズ最適化をベースとした手法で、一般公開したベンチマーク問題にアプローチした結果を論文として公表しました。その論文では、ベンチマーク問題に対して、当時ベイズ最適化において一般的であった多目的最適化手法を適用したところ、最適な解はもとより、実行可能解も得ることができなかったことが報告されました。そこで、研究グループは新たな多目的ベイズ最適化手法を提案しました。提案手法により1万回の試行回数を行った場合には実行可能解は得られたものの、その解の最適性はそこまで高くありませんでした。弊社もベイズ最適化に取り組んでいましたが、特に問題のサイズが大きくなっていくと制約を満たす解を見つけるのが極端に難しくなるという課題があり、他に何かよい方法がないかと行き詰まりを感じ始めていました。

小平様2020年頃から量子の調査を開始していました。行き詰まりを感じていた頃にお付き合いがあるSIerの方に我々の取り組みを紹介したところ、Fixstars Amplify社を紹介していただきました。これまでの調査の中で、量子技術の適用には様々な制約があることを知り、我々の大規模で複雑な課題に対してうまく適用できるか懐疑的でした。そのため、Fixstars Amplifyにもあまり期待はしていなかったのですが、試しに打合せの中で紹介していただいた Q-STAR(一般社団法人 量子技術による新産業創出協議会)*1に参加し、Q-STAR経由で提供された Fixstars Amplify社のハンズオントレーニングにも参加してみました。そのトレーニングを通して、Fixstars Amplify SDKはとても使いやすそうな上に、ウェブサイトに数多くのサンプルコードが公開されていて自学自習が可能な環境が充実しており、自分たちでも試行錯誤できそうだと思い、興味がわきました。また、2023年初頭に紹介いただいたブラックボックス最適化は、ベイズ最適化で直面した課題を克服できる手法かもしれないと、とても気になりました。

近藤様苦労した点は、Fixstars Amplifyは簡単で使いやすいのですが、イジングマシンを使った最適化固有の知識を習得する必要があった点です。私は学生時代から進化計算を中心とした最適化には取り組んでいたのですが、イジングマシンを使った最適化では何度か躓くことがありました。最初にFMQAに取り組んだ際は、単目的として重量の最小化だけに焦点を当てていましたが、時間がかかった上に期待したほど重量も下がらず、最適化がうまく進みませんでした。Fixstars Amplify社に相談したところ、設計変数の二値化が意図した通りに行えていないことや、FMの学習がうまく進んでいないことなどが明らかになりました。その後、さらに共通部品数の最大化を目標に追加し多目的最適化へと移行した際には、目的関数間のバランスの調整(スケーリング)にも苦労しました。

課題に直面するたびにFixstars Amplify社の方に相談をしましたが、Fixstars Amplify社は最適化をうまく進めるためのノウハウをオープンな姿勢で惜しみなく共有してくれますし、必要な時にはサンプルコードなどを作って提供してくれるので、大変有難かったです。教えていただいた修正を加えて、実際に最適化がうまく進んだときは嬉しかったですね。

また、今回発表したように、さまざまな工夫を入れながらイジングマシンを効果的に使うことにより、たった1,000回の試行で、従来手法の30,000回の試行よりもよい解を求めることができた時は大変驚きました。特に、我々のベンチマーク問題は、制約を満たす解を見つけるのが難しいわけですが、制約条件を満たす解が数百回の試行で見つけられていることを確認した時は興奮しました。きちんと使いこなすとここまで強力なツールなのかと感嘆しました。

今後は、ブラックボックス最適化のライブラリもリリース予定で、私が躓いた二値化などもより簡単に行えるようになるとのことで、さらに取り組みやすくなると聞いています。将来的には、今回とは別の問題でも活用してみたいと思っています。

小平様今回よい成果が出たので社内的な検討にも弾みがつきそうです。ただ、現在はまだ研究の段階で、どれだけよい解をいかに早く見つけられるかということに主眼を置いているわけですが、実際の設計の現場で日常的に使うツールにしていくためには、超えていかなければいけない壁がいくつもあります。

近藤様特に、日常的に使う設計ツールとする場合、最良ではなくてもほどほどの解を、少ない試行回数で安定的に得られるようにしていく必要がありますが、この点が大きな課題になると思っています。また、その先には、設計者であれば誰でも使いやすいようなシステム化やパラメーターレス化にも取り組んでいく必要があると思っています。引き続き、Fixstars Amplify社と協力しながら進めていければと思っています。

小平様海外展開ですね。量子アニーリング・イジングマシンの研究や実用化は日本が先行していると思っていますが、海外での認知や利用が広がっていけばいいなと感じています。我々も研究成果を海外で発表したり、海外のパートナーと議論したりすることがありますが、量子アニーリング・イジングマシンやブラックボックス最適化を我々自身が説明するのは大変です。海外での利用が広がっていくと、さらに有効な活用方法や知見がたまっていくと思っているので、今後のFixstars Amplify社の頑張りに期待したいと思っています。

*本記事の掲載内容は全て取材時(2024年9月)の情報に基づいています

マツダ様が長い時間をかけて取り組まれてきた複数車種の設計同時最適化というテーマの大きな前進に、弊社がお役に立てたことを大変嬉しく思います。量子アニーリング・イジングマシンを用いたブラックボックス最適化は、まだ新しい技術であり、今後も進化を遂げると考えております。マツダ様との本取り組みを通して、弊社としても貴重な知見を得ることができました。今後も、マツダ様の最先端技術を積極的に、また、効果的に使いこなしながら企業としての競争力を高めていくという取り組みに刺激を受けつつ、引き続き微力ながらご支援させていただきたいと思っています。

弊社では様々な分野のお客様に、量子アニーリング・イジングマシンを活用したブラックボックス最適化を活用した研究開発のご支援を提供しています。ご興味をお持ちの方はぜひお気軽にお問い合わせください。

聞き手: 轟 貴久(株式会社Fixstars Amplify シニアディレクター)